Résumé du projet

Mise en place de la nouvelle CNC Onefinity au FabLab ! Elle remplacera notre Stepcraft, récemment revendue. Nous débutons par la conception de la structure porteuse afin de commander les profilés adaptés, suivie du montage du meuble qui accueillera la machine. Un projet technique motivant, ouvert à celles et ceux qui souhaitent participer ou suivre son évolution.

Équipe et avancement

Responsables du projet : Toute l’équipe des membres présents

Statut : En cours

Date de début : Mars 2025

Le projet – Onefinity Elite

Mise en place de la CNC Onefinity au FabLab

Contexte et choix de la machine

Après de nombreuses recherches, nous avons opté pour la CNC Onefinity, une machine canadienne reconnue pour sa robustesse et sa précision. Cette nouvelle acquisition vient remplacer notre ancienne Stepcraft, qui a été revendue. L’objectif est d’améliorer nos capacités d’usinage numérique et d’offrir un outil performant aux membres du FabLab.

Étapes du projet

Étude et conception du support

Avant l’installation de la machine, nous avons étudié plusieurs solutions pour son intégration sur un meuble adapté. Ce support devra assurer une bonne stabilité et un accès ergonomique pour l’usinage.

Dessin technique et choix des matériaux

Après analyse, nous avons retenu l’utilisation de profilés Rexroth 45×45, offrant modularité et rigidité. Un plan technique détaillé a été réalisé pour garantir une structure optimisée.

Commande des composants

Une fois la conception validée, nous avons procédé à la commande de :

- La CNC Onefinity et une broche de 2.2 kW pour assurer des performances élevées en usinage.

- Les profilés Rexroth, nécessaires à la construction du support.Montage et mise en service

Montage et mise en service

Une fois les composants reçus, nous entamerons l’assemblage du meuble, suivi de l’installation et des premiers tests de la machine.

Ce projet est une belle opportunité pour les membres du FabLab souhaitant participer à un montage technique et découvrir l’installation d’une CNC performante. Ceux qui veulent suivre ou contribuer sont les bienvenus !

Étapes de réalisation du projet

Jour 1 : Choix du matériel

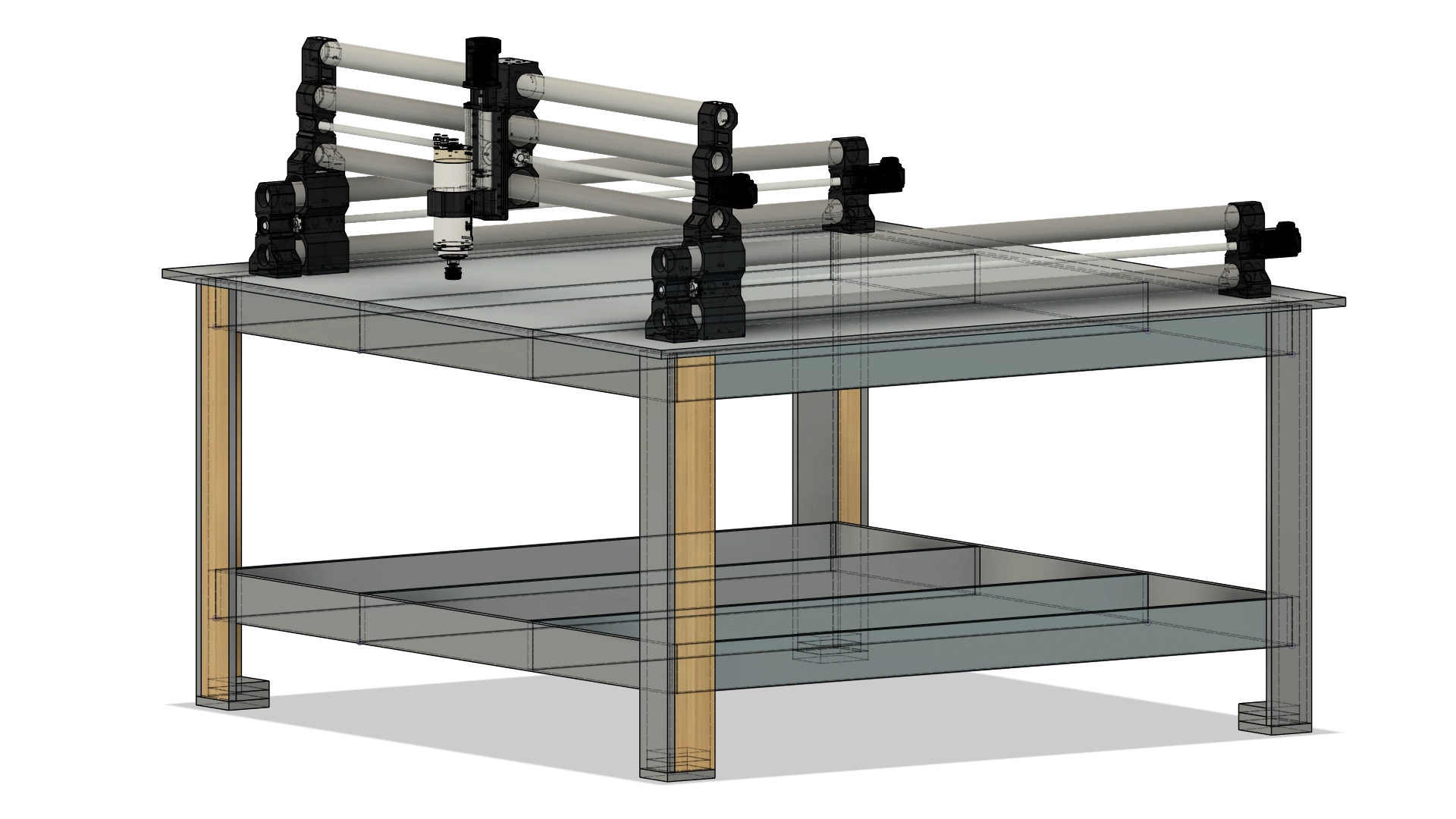

Dans le cadre de l’installation de la CNC Onefinity au FabLab, nous avons réalisé sous Fusion 360 deux versions du support pour la machine : une en bois et une en profilés Rexroth 45×45.

1. Version en bois

La première conception reposait sur une structure en bois, réalisée avec des panneaux épais pour assurer une rigidité suffisante. Cette solution était plus économique en termes de matériaux, mais nécessitait un travail important en découpe, assemblage et fixation. De plus, les ajustements futurs auraient été plus contraignants, rendant la structure moins évolutive.

2. Version en profilés Rexroth

La seconde conception a été réalisée avec des profilés en aluminium Rexroth 45×45, offrant plusieurs avantages :

- Rigidité et précision accrues, sans risque de déformation dans le temps.

- Montage simplifié, grâce aux systèmes d’assemblage modulaires.

- Réutilisation possible, permettant d’adapter ou modifier la structure en fonction de futurs besoins.

Bien que cette solution soit plus onéreuse à l’achat, elle réduit considérablement le temps de fabrication et offre une plus grande flexibilité d’évolution. Au final, le choix des profilés Rexroth s’est avéré plus judicieux, car il permet un gain de temps considérable en montage et une adaptation future sans refonte complète de la structure.

Les deux modèles ont été conçus sous Fusion 360 pour comparer leurs contraintes et avantages avant de finaliser notre choix.

Jour 2 : Commande de matériel

Liste du Matériel – Structure en Profilés Rexroth

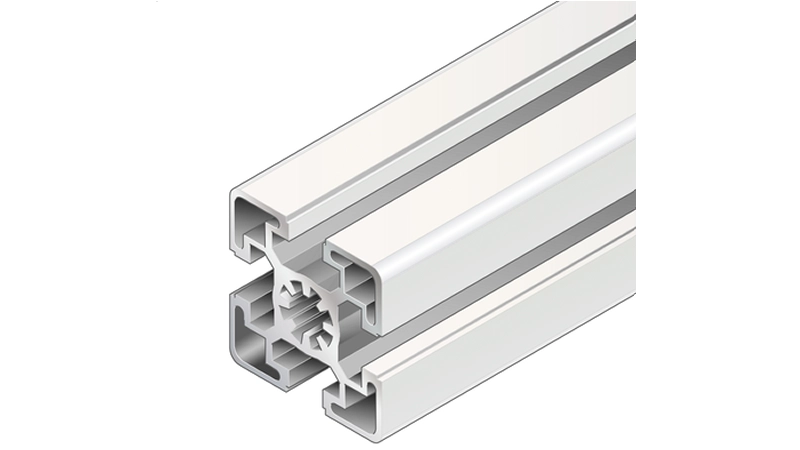

Dans le cadre de la conception et du montage du support pour la CNC Onefinity, nous avons sélectionné des profilés en aluminium Rexroth 45x45L pour leur rigidité et leur modularité. Voici la liste détaillée des éléments nécessaires à l’assemblage de la structure :

Profilés en aluminium

- 6 x 3 842 992 427 – Profilé d’étayage 45x45L / 1384 mm

- 4 x 3 842 992 427 – Profilé d’étayage 45x45L / 1570 mm

- 4 x 3 842 992 427 – Profilé d’étayage 45x45L / 800 mm

Fixations et raccords

- 4 x 3 842 549 872 – Raccord en cube (assurant la jonction des profilés)

- 12 x 3 842 530 236 – Vis S12X30-T50 (fixation des raccords et éléments)

- 16 x 3 842 523 570 – Équerre 45×90 (renfort et stabilisation de la structure)

- Support de connecteur en aluminium résistant, fente en T (assurant la solidité des liaisons entre profilés)

- Vis à tête de marteau en T nickelé (permettant un montage rapide et fiable des fixations)

Accessoires et stabilisation

- Raccordement d’embout de pied en aluminium (protection et renfort des extrémités des profilés)

- Roue de réglage de niveau / roulettes, support plat GD-60F (ajustement de la stabilité et mobilité du meuble support)

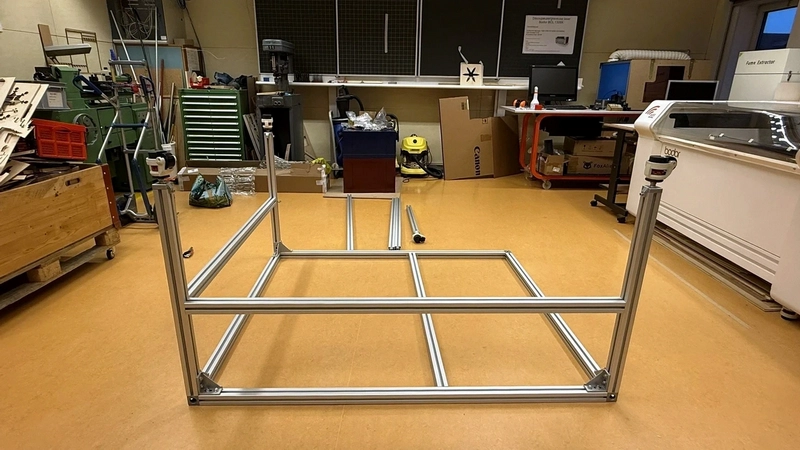

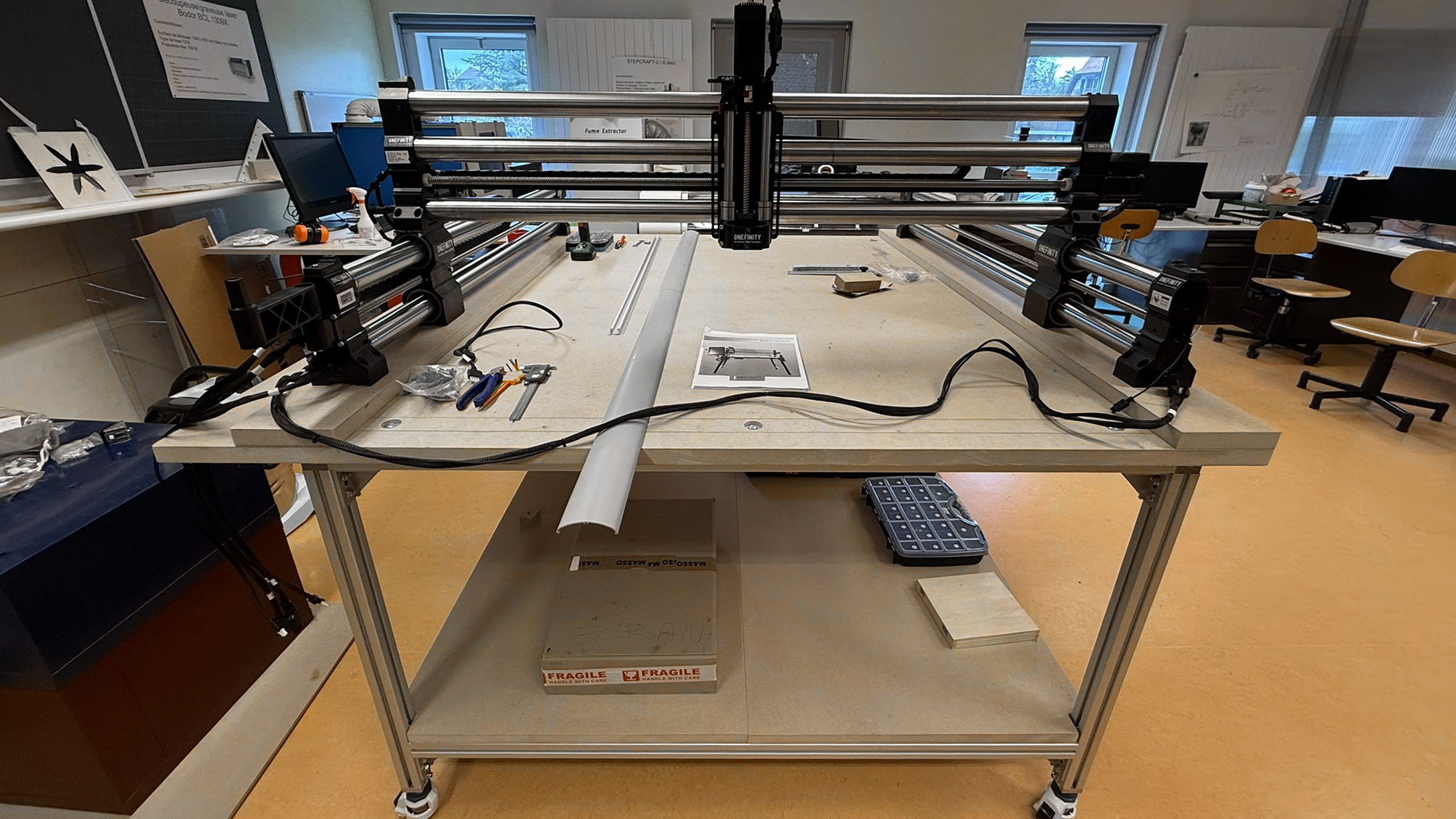

Jour 3 : Montage de la structure porteuse

Début du Montage du Meuble pour la CNC

Nous avançons sur la mise en place de la nouvelle CNC Onefinity en préparant son support avant sa réception.

Première étape : Montage du meuble

Nous assemblons la structure qui accueillera la machine, conçue en profilés Rexroth 45x45L pour assurer stabilité et modularité. Ce choix permet d’optimiser le montage tout en facilitant d’éventuelles modifications futures.

Une aventure technique passionnante !

Ce projet est l’occasion parfaite pour apprendre et participer à une installation technique. Qui est motivé pour donner un coup de main ou simplement suivre l’évolution du projet ?

Découvrez la CNC Onefinity en Vidéo

Pour mieux comprendre les capacités et le fonctionnement de notre nouvelle CNC Onefinity, un film de présentation est disponible. Cette vidéo permet d’explorer ses caractéristiques, ses performances et les raisons qui ont motivé notre choix pour cette machine.

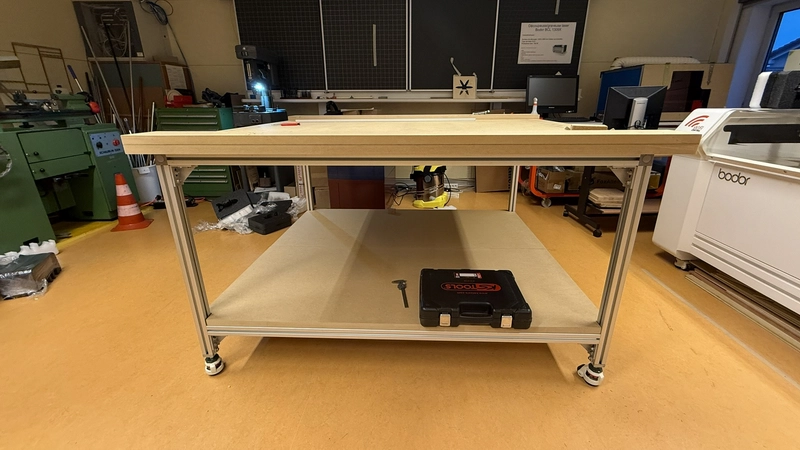

Jour 4 : Réception et montage des panneaux de MDF

Dans le cadre de la construction du meuble support pour la CNC Onefinity, nous avons reçu les panneaux de MDF destinés à former la surface de travail et les renforts de structure.

Notre choix s’est porté sur du MDF de 30 mm d’épaisseur, afin de garantir une grande rigidité, une bonne stabilité dimensionnelle et une capacité de charge adaptée à une machine de ce gabarit.

Réception des panneaux

Les panneaux de MDF brut au format 2800 x 2080 x 30 mm ont été livrés au FabLab. Avec un poids d’environ 150 kg chacun, leur manipulation s’est révélée particulièrement difficile. Leur taille imposante combinée à leur masse a nécessité plusieurs personnes pour les déplacer en toute sécurité. Le transport manuel, le basculement et la découpe initiale ont demandé beaucoup d’organisation et de précautions pour éviter tout accident ou dommage matériel. Ce fut une étape exigeante, tant physiquement que logistique, dans la mise en place du meuble support.

Découpe des panneaux

Une fois les panneaux réceptionnés, ils ont été découpés selon les dimensions prévues dans le plan d’assemblage, en tenant compte de l’implantation sur la structure en profilés Rexroth. Les découpes ont été réalisées avec précision pour garantir un ajustement optimal sur la structure.

Montage sur la structure Rexroth

Les éléments découpés ont ensuite été fixés directement sur la structure en profilés aluminium 45×45, formant ainsi la base du meuble support. L’assemblage des panneaux sur la structure a permis de rigidifier l’ensemble tout en offrant une surface plane et robuste pour accueillir la future CNC.

Ce montage marque une étape importante vers la mise en service complète de la machine.

Jour 5 : Début du montage de la CNC

Ce jour marque une étape importante : le début du montage de la CNC Onefinity sur son support final. Les pièces composant la machine sont particulièrement lourdes, ce qui nécessite prudence et précision à chaque étape.

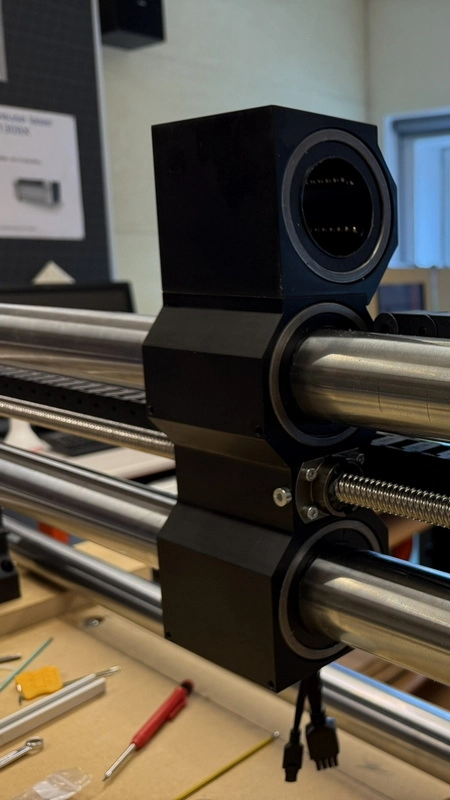

Montage des axes

-

Installation des rails X et Y : ces éléments structurants ont été positionnés et fixés avec soin, suivis d’un calibrage minutieux des déplacements pour assurer une course fluide et précise de la machine.

Axe Z et support de broche

-

Montage de l’axe Z, équipé de son renfort spécifique pour accueillir la broche de 2.2 kW pesant environ 4 kg. Ce renfort est indispensable pour garantir la rigidité de l’ensemble lors des travaux d’usinage.

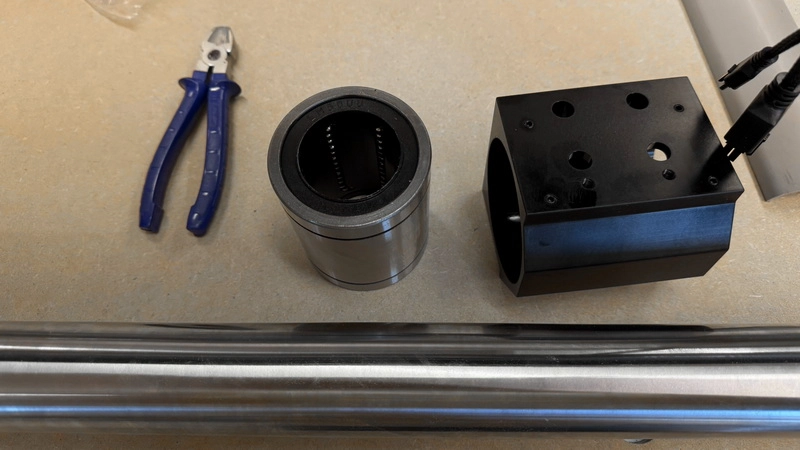

- Pour installer cet axe, il a été nécessaire de démonter le roulement à billes linéaire, une opération peu courante dans nos montages. C’était d’ailleurs la première fois que nous manipulions un roulement de cette taille.

Moteurs et câblage

-

Installation des moteurs pas à pas sur les trois axes.

-

Câblage électrique des moteurs, avec vérification du cheminement des fils et des connexions, en vue d’une mise sous tension et de futurs tests.

Le projet entre dans sa phase mécanique et électrotechnique, en vue des premiers essais de déplacement.

Jour 6 : Suite du montage de la CNC

Nous sommes désormais dans la phase de finalisation du câblage et des connexions électriques de la CNC Onefinity. Cette étape comprend :

-

Le raccordement de l’alimentation du contrôleur Masso

-

La connexion du bloc de puissance dédié à la broche de fraisage Redline 2.2 kW

-

La liaison des moteurs pas à pas avec les interfaces correspondantes

Une fois l’ensemble des branchements effectués, nous avons procédé aux premiers tests de déplacement des axes, qui se sont déroulés avec succès. Les mouvements sur les axes X, Y et Z sont fluides et précis, ce qui valide le montage mécanique et le câblage.

Le seul point qui nécessite encore une amélioration est le support d’écran : en position rabattue, les connecteurs sont fortement sollicités, ce qui peut engendrer des contraintes à long terme.

Pour résoudre ce problème, nous allons concevoir une nouvelle pièce de fixation déportée, que nous imprimerons en ABS ou en Tough PLA afin d’assurer robustesse et tenue mécanique.